【成功事例3選】生産性向上とは?企業が取り組むべきポイントと成功企業の特徴を解説!

働き方改革を進める中で、生産性向上という単語をよく聞くかと思います。

この記事では、生産性向上が求められる背景から、日本が得意とする生産性向上のポイントなど詳しくご紹介致します。

【付録つき】

業務効率化ツール完全導入ガイド

人員不足や属人化といった課題を解決すると同時に、業務の「ムラ」や「ムダ」を省き、売上を拡大させ従業員のパフォーマンスを高める業務効率化ツールを、本資料では徹底解説しています。

「生産性向上」とは?

平成28年に安倍内閣が掲げた「働き方改革」は、働く人たちのライフスタイルが多様に変化したことを背景に、より柔軟で、効率の良い企業体質を社会全体で作っていくことが目指された政策です。

なかでも、企業の「生産性向上」は改革の重要テーマの一つとされ、近年、企業側の取り組みがますます注目されています。ですが、これまで日本の生産現場では数多くの業務改善の工夫や生産に関わる見直しに努力が注がれ、メイド・イン・ジャパン品質は世界的にも十分に高い評価が得られているようにも感じられます。

では、なぜいま生産性を向上させるための改革が迫られているのでしょうか。

生産性向上が求められる背景

その背景の一つに労働人口の減少があります。日本の人口が減少傾向にあることはいうまでもありませんが、厚生労働省の統計によれば、労働に適した年齢かつ働く意思のある者を表す「労働力人口」は、2000年の約6,800万人をピークに、2030年には約6,200万人へと500万人も減少することが見込まれています。

さらに日本の労働者の労働生産性の低さもその背景の一つとして考えられます。

労働者一人が1時間あたりに生み出す成果を金額換算したものを「労働生産性」といいますが、(公財)日本生産本部が発表した世界比較によれば、2016年の日本の労働者の生産性は1時間あたり約4,700円、OECD加盟国35か国中20位と極めて低い水準にあり、1位のアイルランドと比べるとその生産性は半分にも及びません。

実は、労働生産性の低さは近年の話ではなく、40年近くもその順位は変わらないままです。

このように、現在、日本企業の労働生産性は世界的に見て低い水準であり、しかも労働人口は将来的に減少することが明らかです。その一方で、新興国の技術発展はめざましく、海外企業はますます力をつけてきています。

市場の競争環境がますます激化していくなかで、わたしたち日本企業が従来通りの品質水準と生産量、顧客満足度を維持していくためには、一人ひとりの労働者の業務効率を向上させ、生産性を上げること、つまり「生産性向上」が将来的に不可欠だという認識が広まってきています。

では、こうした背景のなか、日本企業での生産性向上の取り組みはどのような状況にあるのでしょうか。

生産性向上の取り組み状況

現段階でも多くの企業が生産性向上に向けて取り組みを進めているものの、その成果はあまり出ていないといわざるを得ない状況のようです。

株式会社ジャストシステムが669人の企業担当者に対して行ったインターネット調査では、47%が「生産性向上の取り組みを行っている」と回答しました。

ですが、その内の81%が「効果が少ない」もしくは「効果が出ていない」と感じています。

裏を返せば、生産性向上に取り組み、しかもその成果を感じることができているのは、全体の6%にしか満たないことになります。その必要性を感じながらも、闇雲に進めてもやはり効果は薄く、しっかりとその方法や目的を定める必要があることを示しているようにも感じられます。組織の生産性を確実に向上させるためには、まずその内容を正確に把握しておく必要がありそうです。

生産性向上の意味とやるべきこと

そもそも「生産性」とは一体何なのでしょうか。代表的な定義としてヨーロッパ生産本部では、生産性を「産出(アウトプット)/投入(インプット)」の式で表しています。

つまり、何かを生産するためには、設備や土地、労働力としての人員、原材料や各種エネルギーといった投資が必要で、より少なく投入し多く産出するその効率を「生産性」と定義しています。投入される諸要素の量をより上回る産出ができるほど効率が良く、高い生産性を保有していることになります。

この式に基づけば、生産性を向上させる方法としては大きく2つの方向が考えられます。

一つは、式の分子である産出部分を向上させる方法で、例えば、投入される従業員の数は現状のまま、機械の稼働時間を延長して生産量を増やしたり、消費者に対して商品の新しい使い方を提案することで付加価値をつけることによって商品単価を高めたりする手法などです。一言で表すなら、「成果を大きくする方法」といえます。

もう一つが、分母にあたる投入量を下げる方法です。産出量は一定を維持しながら、その工程に置かれる人員を削減する、あるいは業務の効率を見直すことによって一作業にかかる時間を低下させるなどが考えられる方法です。こちらは、「同じ成果を上げるための努力を少なくする方法」といい表せます。

自社がどちらのパターンを得意とするかを見極める前に、とくに日本企業で得意とされる傾向を確認しておきましょう。

日本企業が得意とする生産性向上の方法

企業の事業形態やコアコンピタンスを置く分野によって、取り組むべき内容が変わってくることはいうまでもありませんが、総じて日本企業は、後者の「同じ成果を上げるための努力を少なくする方法」を生み出すことに長けているといわれています。

その代表例がいわずとも知れたトヨタ生産方式「カイゼン」です。経営者や管理者だけでなく、現場で作業する労働者が主体となり作業時間を見直したり、新しい工程を開発したりと、作業にかかるムダを削減するための一体となった取り組みを指し、海外企業でも「Kaizen」の言葉で普及しています。

トヨタ生産方式「カイゼン」は工場の製造ラインだけに適用されるイメージが強いかもしれません。ですが、そのキーコンセプトは、現場主導で業務効率を見直す「現場主体」と、問題がある工程を一目でわかるようにする「見える化」にあり、実は業態に関わらず多くの日本企業で取り組まれ成果を生み出しています。実際に生産性を向上させた企業の事例ケースを次ではご紹介します。

生産性向上に成功する企業の特徴とは

トヨタのカイゼンに代表されるように、現場主体の業務効率化としては、製造ラインにおけるものだけではなく、ホワイトカラー的なデスクワークでの効率化も含め、多くの企業で取り組まれています。

下記には、厚生労働省が公表している「働き方・休み方改善ポータルサイト」より業務効率化に成功している企業事例をもとに、生産性向上を推進するためのポイントをまとめています。

事例①|分散している業務を本社に集約|ダイニチ工業

石油ファンヒーターを主力商品に製造販売する新潟県のダイニチ工業では、従来、商品を購入したお客様へのアフターサービスを県内外の各営業所で担当していました。しかし、少人数で構成される営業所では事務担当の社員が問い合わせ対応に追われることが多く、結果として残業時間の増加や、休暇も取得しづらい状態となっていました。

そこで同社では、各営業所の業務を新潟本社のコールセンターへ集約。コールセンターから各営業所にお客様対応を割り振る仕組みへと変更しました。また、コールセンターで応対可能な問い合わせについては電話で対応を完結することで、各営業所の問い合わせ業務を軽減し、残業時間が大幅に短縮された上、休暇が取得しやすい環境を整えることができました。

この事例では、各地に分散し非効率になっていた業務を中央に集約することにより、効率性が向上し、それまでと同水準のサービスを生産性を維持したままで実現したことが示されています。

事例②|会議の効率を上げて、ムダな労働時間をカット|大洋工業

和歌山県で電子基板などを製造する大洋工業。同社は企業理念に「会社は、いつの日も楽しく健康的に働ける場所でなければならない」という一文を掲げるほど労働環境の改善に熱心な企業で、特に労働時間の削減の取り組みを積極的に進めていました。生産性を下げずに職場環境をより良くするため、改善の目が向けられたのは、会議の実施方法でした。

一般に会議といえば、とくに議論にかけられる時間も明確にされず、答えも出ないままダラダラと長引くことが多くあります。そこで、同社では特別な会議を除いて「17時以降の会議開催を禁止」「開催時間は45分まで」を開催ルールとして定めました。さらに、会議は立ったまま実施する「起立会議」とし、少しでも早く終わらせられるような工夫も施しました。

これらの改革を経て、同社では3年間で月の平均所定外労働時間を約10時間削減させることに成功しました。しかも、この3年間で生産性が落ちることはなく、売上・営業利益ともに増加を続けています。

この事例からわかるように、日々の業務のなかには、効率化できる時間が多く存在し、日常業務を改めて洗い出すことで、生産性を落とすことなく効率を高めるきっかけになると考えられます。

事例③|作業工程のチェックリスト化で、新人教育を効率化|ザカモア

福井県で靴のインターネット販売を行うザカモアでは、受注業務に関する新人教育はOJTによる教育が中心で、新人が業務を習得し一人で作業できるようになるまでには、実に1年近くの期間がかかっていました。

そこで受注工程で行われる業務を抽出し、作業順に並べたチェックリストを作成し、作業内容をマニュアル化しました。また、受注業務を進めながら手順をチェックする際にマウスとペンを持ち替える手間が増えるため、チェックリストは紙ではなく、全社員に配布したiPadで確認できるようにし、効率よく業務を進められる環境整備に努めました。

マニュアル作成にはある程度の時間を要したものの、約1年かかっていた新人の教育期間は大幅に軽減し、早い場合では1週間で戦力として活躍できるような改善を果たしました。

新人教育はその人材が戦力として独り立ちできるまでに長い期間がかかるだけでなく、教育を実施する先輩社員にも作業的・時間的な負荷がかかり、組織全体で生産性が落ちやすくなるポイントです。教育方法の効率化も、生産性向上に向けた効果的な方法の一つです。

そのほかの生産性向上事例|厚生労働省

大手企業だけではなく、生産性向上に向けた取り組みは中小規模の企業でも積極的に行われており、国ではこうした活動に補助制度を設けて推進しています。

例えば、福岡県で食料品の小売業を営むある企業では、300アイテムを超える商品と顧客管理について、それまで紙ベースで行っていた作業をPOSシステムに移行しました。それまで従業員の頭のなかで管理されがちだった情報が画面上で共有できるようになったことにより、正確でスピーディな受注業務が可能になりました。また、データに基づいた提案型の商品開発の可能性が生まれてきているなどの効果も発揮しています。

また群馬県で倉庫業を営む企業は、人の力で支えられてきた倉庫内の在庫管理にバーコードシステムを導入、倉庫のどのポイントに何があるかを一目でわかるようにし、作業効率の向上を達成しました。それまで熟練にしかできなかった業務が、若い従業員でも可能になり、生産性向上に貢献しています。

生産性向上に共通するポイント

紹介した事例に共通する点の一つは、現場の従業員が主体となって取り組む「現場主体」にあります。

よく話題になる生産性向上の例としては、経営者のトップダウンによる大規模な組織・人員の整理や、定時以降の残業禁止ルールの設定、業務効率化ツールの全社導入などが想像されます。

ですが、このような全社的な制度やツールの導入・変更による効率化は、従業員にとってみれば強制的な方法にもとらえられやすく、即効性と短期的な効果は期待できる一方で、長期間にわたって保たれる文化や習慣としては改善意識が浸透しにくいことが懸念されます。さらに、トップの視点から見る業務レベルは極めて大きな範囲でとらえられる傾向があり、それぞれの人材の頭のなかに蓄積され属人化しているような真のボトルネックは見つけにくい状態にあることは否めません。

先ほど挙げたすべての事例では、各担当が重複して行っていたような業務ロスや、属人化によって正体がわからなくなっていた作業を抽出し、関係者全員の目に見えるように形を揃えたことが共通して成果につながっています。

「現場のことをわかっているのは現場」、これは当たり前のことかもしれませんが、現場が主体となって見直しを進めようという風土があったからこそ業務が効率化されたと考えられます。

そしてもう一つ、業務効率化に欠かせないポイントが、それぞれの業務や工程の「見える化」です。

業務の「見える化」のやり方とポイント

生産性向上への近道となる、業務効率化を実現するためには、現場で行われている業務を俯瞰し、業務フローのどの部分でムダが発生しているかを見極めることが重要です。まずは汎用的な例で、その進め方を確認してきましょう。

業務の分解

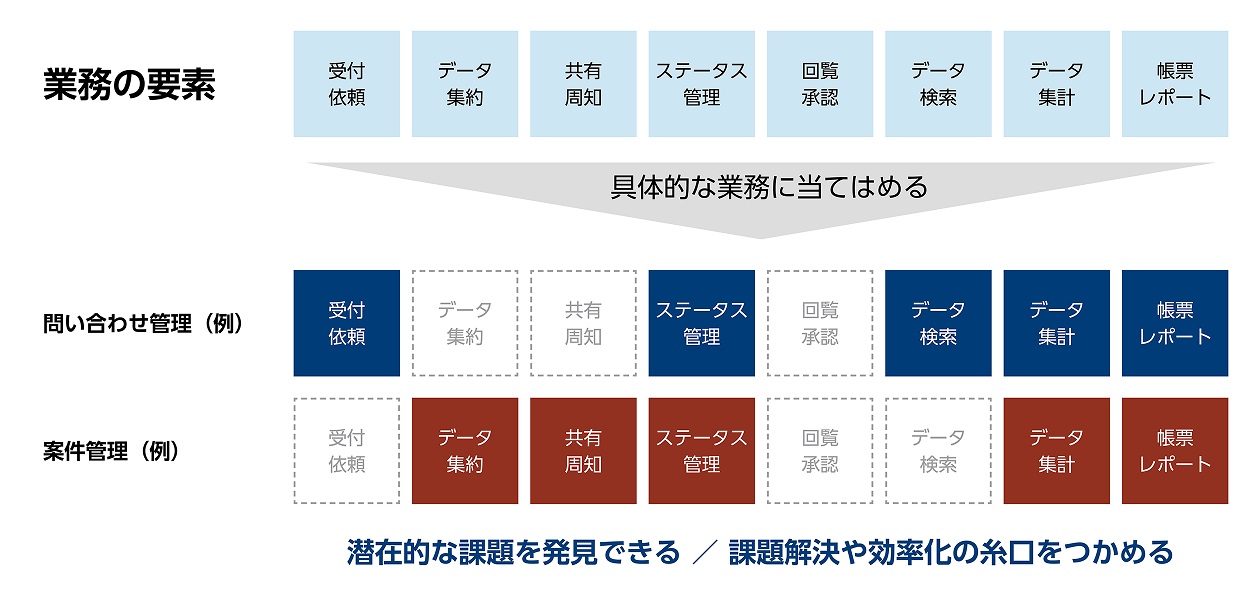

あなたが情報システム担当者だとしたら、まず手始めにできることが「業務の分解」です。企業のなかに存在する業務は異なるように見えて、実は共通する要素を持っています。よほど特殊な業種でない限り、組織内の業務の流れは次のようなものだと想像できます。

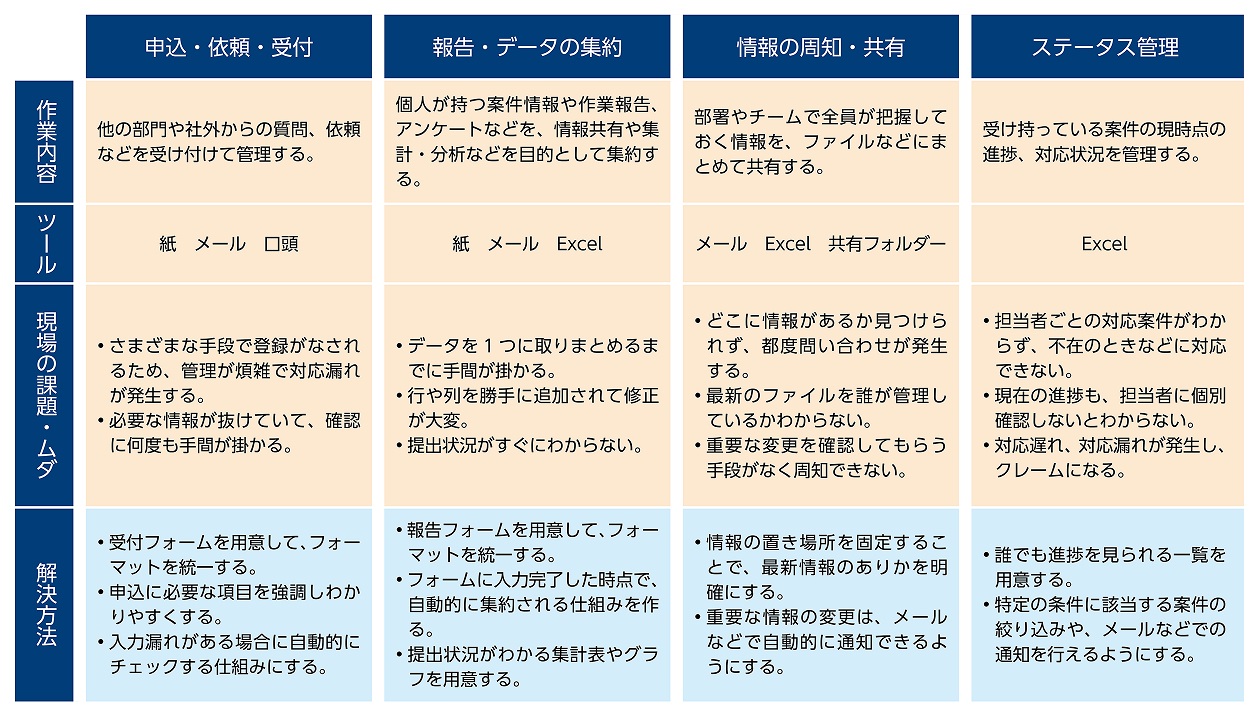

「ある部門から質問や依頼などの形でデータを受領し、次にその回答・報告のためのデータを集約、そしてそれを周知・共有し、その進捗を管理・評価する」、などです。このように各業務に共通する作業要素を抽出してみると、およそ8項目に集約できます。

業務への当てはめ

次に、各業務でこれらの要素が該当するかを当てはめてみます。業務要素を視覚化することにより、一見異なるように思われた業務の間でも重複する作業が行われていること、あるいは本来不要にも関わらず行われている作業があることなどが目に見えてわかるようになり、業務効率化の糸口となります。

要素ごとの課題・解決

業務に伴う要素が判明したら、それぞれの課題と解決策を整理します。具体的な作業の内容、そこで使用されるツール、課題やムダが感じられる点、その解決方法などを洗い出します。例えば、以下のように記載します。

上記は概略的な事例ではありますが、実際業務に置き換える場合にも、基本的にはこれら「業務の分解」「業務への当てはめ」「要素ごとの課題・解決」を欠かさず実施することで、俯瞰的に業務フローを眺めることが可能になります。

業務の「見える化」において重要なことは、このような業務フローを俯瞰するための仕組みを作ることで、その仕組みを通して集まったデータから改善すべきポイントを発見し、繰り返し見直しを図ることが業務効率化には不可欠です。

まとめ

労働力人口の減少などを背景に、これからを目指す日本企業にとっては、従業員一人ひとりが業務効率化を進める意識を持つような企業風土作りと、その結果として組織全体の生産性を向上させていくことが求められるのは間違いなさそうです。

その際に重要なことは、トップの視点で大局的な業務改善を進めることではなく、現場の人材自らが業務を見つめ直し、潜在化するムダな作業を見つけ、効率化に向けた解決策を策定できるかどうかにあります。

そのためには業務の「見える化」を欠かすことができません。必要性を迫られながらも、いますぐに取り掛かることがわからない場合は、まず第一歩として各業務を要素ごとに分解することから始めてみてはいかがでしょうか。

株式会社ジャストシステムでは生産性向上に興味がある、もしくは生産性向上に取り組む企業様を支援するため、組織における業務の見える化、効率化を進めるためのソリューションをご用意しております。

詳しくは下記の資料をご覧いただき、関心をお持ちのご担当者様は、ぜひお気軽にお問い合わせください。

【付録つき】

業務効率化ツール完全導入ガイド

人員不足や属人化といった課題を解決すると同時に、業務の「ムラ」や「ムダ」を省き、売上を拡大させ従業員のパフォーマンスを高める業務効率化ツールを、本資料では徹底解説しています。

HOME

HOME